コア抜きのサイズは「直径と深さ」で決まる!専門業者がわかりやすく解説します

コンクリートに穴を開けるコア抜きは建設現場において欠かせない作業の1つですが、穴を開ける理由は目的によって大きく異なります。

それに伴いコアのサイズも大きく変わるため、コア抜きのサイズに関して疑問を感じている方も多いはずです。

- コア抜きのサイズに関する基礎知識

- コア抜きのサイズを検討する注意点

- さまざまなサイズに柔軟に対応できるコア抜き方法

これらの点について専門業者の視点でわかりやすく解説していきます。

コア抜きのサイズ

コア抜きは現場によってさまざまな用途のために行われる作業であり、その用途に応じて削孔するコアのサイズは大きく異なります。

コア抜きの代表的な用途は以下の通りです。

- 配管や配線の通路の作成

- 空調設備の設置

- 耐震工事におけるアンカー設置

- 建設物の解体

- 建設物の構造調査

コアのサイズで使われる単位「φ」とは?

このように、コア抜きは高い頻度で行われる建設作業ですが、コアのサイズで使われるのが「φ」という単位です。

建設現場において「φ」の持つ特徴や役割を下記にまとめました。

- 「パイ、ファイ、マル」と呼ばれる

- コアの「直径」を表す単位

- 基本的には「1φ=1mm」と換算する

- 「φ+数字」「数字+φ」のどちらでも良い

たとえば、「50φ」「φ50」と記載されていたら、「直径50mmのコア」を意味します。

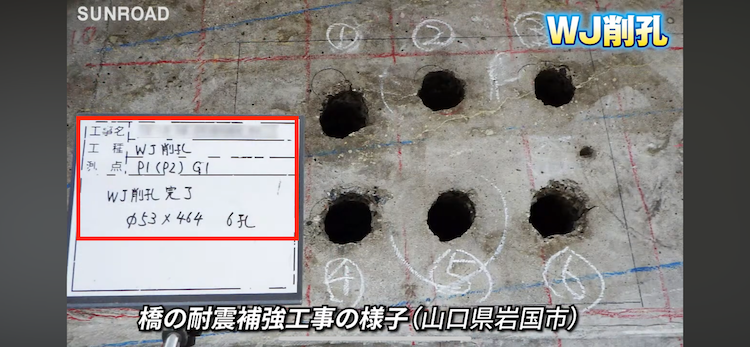

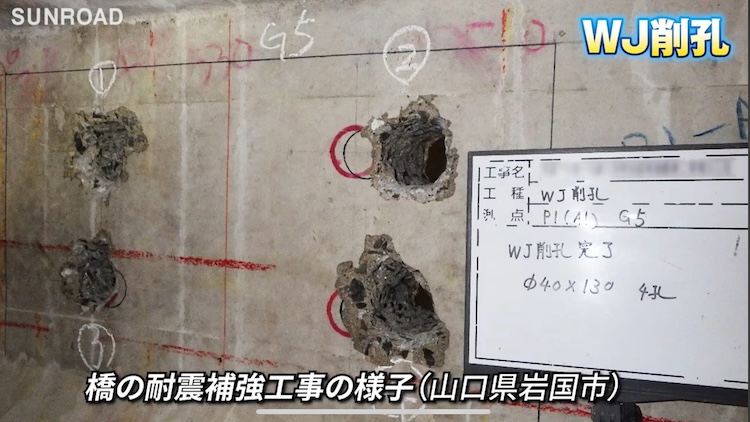

参考として、下記画像の赤枠で囲まれている部分をご覧ください。

ウォータージェットを使ったコア抜きのサイズの説明

こちらの画像は、弊社にてコア抜きを実施したときのものですが、赤枠中に下記のように記載があります。

- φ53:コアの直径

- 464:深さ(mm)

- 6孔:コアの数

現場によって細かな違いはあれど、このように表現することが一般的です。

サイズの変更方法と最小、最大サイズの基準

続いて、コアサイズの変更方法とサイズの基準について解説していきます。

要点を下記にまとめました。

- サイズはビットの変更で調節する

- 基本的にはφ25ごとに、φ25〜φ600までビットが用意されている

- φ600を超える場合、φ160で桜掘りを行う

サイズ変更を行う場合は、穴を開けるコアドリルの先端に装着するビットを付け替えます。

A/CロットやM27といった各種ネジ形ごとに、25mm間隔でビットが用意されており、最小はφ25、最大はφ600であることが一般的です。

また、ビットの上限サイズであるφ600を超える場合でも、φ160のコアを桜の花びらのように連続してコア抜きを行う「桜堀り」で対応できます。

深さの変更方法

コア抜きのサイズには直径だけでなく、深さも関わってきます。

装着したビットの長さだけコア抜きを行えますが、深さが足りない場合は「ビットの継ぎ足し」により対応します。

したがって、コア抜きの深さは実質的に無制限だと考えて問題ありません。

しかし、φが大きくなればなるほど切削抵抗が高まり、コア抜きに必要な力が大きくなっていきます。

このような背景から、小型のコアドリルを使った深いコア抜きはパワー不足に陥る可能性があるので、事前に使用するコアドリルがどの程度の深さまで対応できるのかの確認が必要です。

コア抜きのサイズを検討するときの注意点

コア抜きのサイズを検討するとき、盲点となりがちな注意点についても解説していきます。

- 鉄筋の切断可否を必ず確認しておく

- 鉄筋の配筋間隔より大きいコアは鉄筋を切断しないと開けられない

- 一回り大きく開けておくと作業がしやすい

- 機械全体のサイズよりもφが小さい場合、ベタ寄せしてコア抜きできない

極めて注意が必要な点が「鉄筋の扱い」です。

コア抜き時に鉄筋を無断で切断してしまうと、取り返しのつかない問題が生じる可能性があります。

実際、これまでも不適切なコア抜きが発覚し、施工会社が全負担にてマンション全体の建て替えを行ったケースもあるほどです。

したがって、必ず事前に「鉄筋切断をするかどうか」を確認した上で、コアサイズの検討を行ってください。

ウォータージェット工法はサイズに柔軟に対応できるコア抜き工法

コア抜きのサイズに関する基礎知識、および注意点について解説しましたが、ここからは「コア抜きの工法とコアサイズ」という観点でおすすめの工法を解説していきます。

先述のように、従来のコアドリルを使った工法はビットを付け替えることでコアサイズを変更しました。

しかし、現場や作業内容によってコアサイズは細かく変化していくため、「サイズ変更に柔軟に対応する」ことでよりコア抜きはスムーズに進んでいきます。

そこでおすすめしたいのが、水圧を使ってコア抜きを行う「ウォータージェット工法」です。

ビットと削孔速度でコアサイズを調節可能

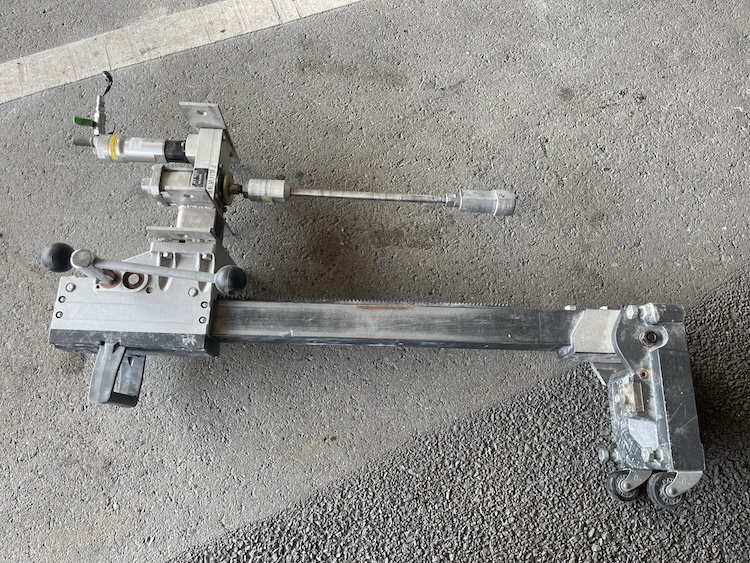

ウォータージェット工法では、下記画像のような削孔用のガンを使ってコア抜きを行います。

削孔用ガンの写真

このガンをアンカーとともに削孔位置に取りつけ、その後レバーを動かすことで穴を開けていきます。

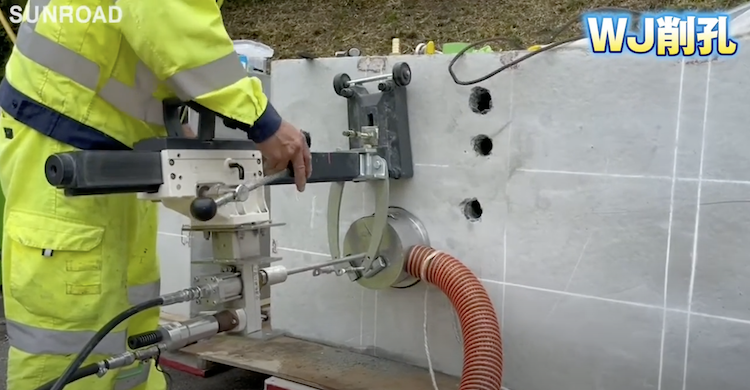

ウォータージェット穿孔の様子

実際の様子は上記画像の通りですが、コアサイズを下記の2通りの方法で調節可能です。

- ビットの変更

- 削孔速度の調節

ビットの変更は従来の工法と同様ですが、「削孔速度の調節」によるサイズ変更はウォータージェット工法の持つ強みです。

これにより、小規模なサイズ調節をビットの変更なしでおこなるため、コア抜き作業が非常にスムーズに行えます。

ウォータージェット工法のサイズ以外のメリット

また、ウォータージェット工法はサイズ変更が容易な点以外にも、さまざまなメリットが存在しています。

詳細は従来の乾式穿孔、湿式穿孔と比較した下記表をご覧ください。

| 乾式 | 湿式 | ウォータージェット | |

|---|---|---|---|

| 作業速度 | × | △ | 〇 |

| 作業員負担 | × | △ | 〇 |

| 構造物の保存性 | △ | △ | 〇 |

| コスト | 〇 | △ | × |

| 孔壁 | 平滑 | 平滑 | 凹凸 |

ご覧のように、作業速度、作業員負担、構造物の保存性、いずれの点でも従来の工法より優れています。

とくに、水圧を使うことで鉄筋を非破壊でコア抜きできる保存性の高さは、従来の工法と比べて画期的です。

また、削孔後の孔壁の形状も見逃せない点です。

従来の乾式、湿式工法では、コア抜き後の孔壁は「平滑」状で綺麗にコアを抜き取ることが可能でした。

対するウォータージェット工法では、下記写真のように「凹凸」状の孔壁に仕上がります。

コア抜き後の様子

一見すると、このような「凹凸」状よりも、従来の工法による「平滑」状の方が優れているように思えます。

しかし、コア抜き後のコアに鉄筋や充填材を挿入、注入する場合、平滑状よりも凹凸状の方が強固に接着し、構造物全体に安定感をもたらします。

このように、ウォータージェット工法はメリットに富んだコア抜き工法なので、従来の工法に加えて、今後の選択肢に加えてみてください。

まとめ

コア抜きのサイズを間違えてしまうと、作業の遅延や鉄筋の誤切断など、大きな問題を引き起こす可能性があります。

記事で紹介した情報を参考に、コア抜きを正確、かつ迅速に実施できるよう、各種情報を整理しておくことが大切です。

また、私たち「サン・ロード株式会社」では、水圧を使った自然にやさしい「ウォータージェット工法」を積極的に活用しています。

コア抜きにも対応しているので、興味を持っていただけた場合は弊社カタログにて詳細をご確認いただけますと幸いです。